引言

轉子不對中是指由于機械的制造、安裝誤差、機組沉降不均及受載或溫度變化后的各種變形,使機器在工作狀態時驅動軸的軸線與從動軸的軸線產生軸線的對中位移誤差,常見的轉子不對中有:平行不對中、角度不對中、綜合不對中。轉子不對中造成轉子的彎曲及在軸承中的附加載荷,致使各軸承間的載荷重新分配,引起機組強烈共振。

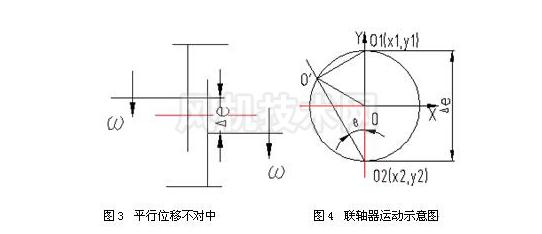

本文主要研究平行不對中,利用虛擬仿真技術,通過嵌入Hertz接觸理論建立風機系統的虛擬樣機模型,為基于虛擬樣機的旋轉機械故障的診斷的可行性研究提供了依據。

1 仿真模型的建立

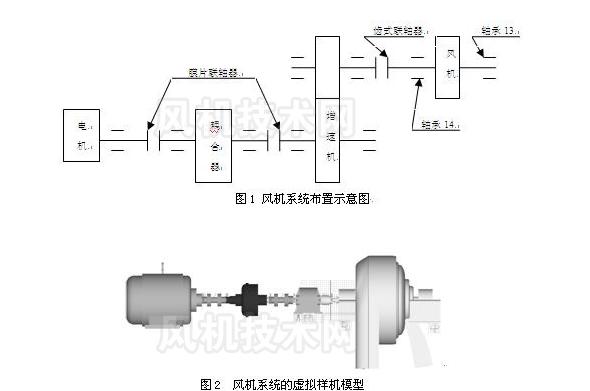

以某企業原料廠風機系統為研究對象。該風機系統有電動機、調速液力耦合器、增速風機和鼓風機等組成,中間分別采用膜片聯軸器和齒式聯軸器連接成一整體,其系統布置見圖1.利用Pro/E軟件建立其參數化模型,在利用Mechanism/Pro接口對模型進行剛體化定義,然后倒入ADAMS軟件中定義各剛體之間的約束,并對仿真模型的正確性進行檢驗,

在對模型中齒式聯軸器的處理過程中,兩半聯軸器與外齒套施加實體接觸,需要大量的計算時間,并由于矩陣奇異而導致求解失敗,所以對齒輪嚙合沿齒寬方向的偏差進行了簡化處理,把沿齒寬的面接觸簡化為線接觸,其輪齒的齒廓線是用ADAMS中的樣條曲線擬合工具生成的,并通過修改曲線的參考點坐標,把曲線嵌入到實體零件中。

2 聯軸器不對中故障機理

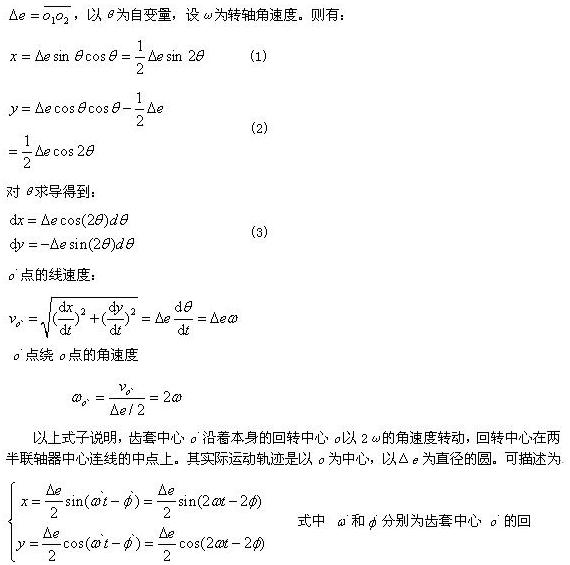

齒式聯軸器平行不對中制的是兩半聯軸器的軸心線不在同一條直線上,而是相互平行保持一段距離,在旋轉狀態下產生振動響應,見圖3.在發生平行不對中故障后聯軸器的實際運動情況見圖4.

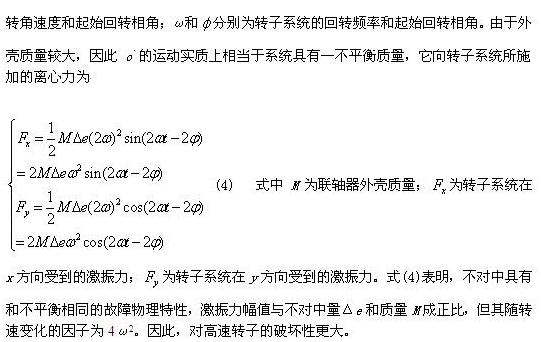

設O1是左半聯軸器的中心,O2是右半聯軸器的中心,O‵是齒套的中心,平行不對中量為

3 仿真分析

3.1 接觸參數的選擇

根據Hertz接觸理論和齒式聯軸器的主要參數,計算出輪齒嚙合剛度k為15.067e+5N/mm/3/2,阻尼系數Damping為3000N.s/mm,碰撞力指數為1.5,穿透深度為0.1.阻尼系數為0.1,對于漸開線齒輪,其工作過程中齒廓嚙合點的位置是變化的,由于各嚙合點的曲線半徑隨著節點嚙合處的曲率半徑上下波動,因此R是一個變量,考慮到齒輪的齒高和分度圓半徑比較小,變動范圍不大,故在計算中近似以分度圓上的值來代替。

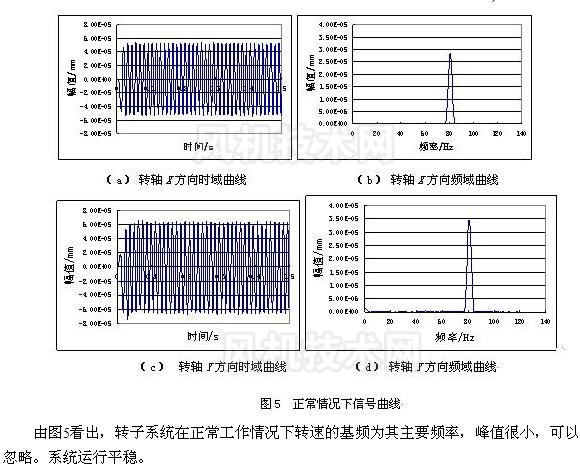

對系統模型進行0.5s,300步的仿真,得到系統部分相應的曲線。

3.2 多工況先的仿真

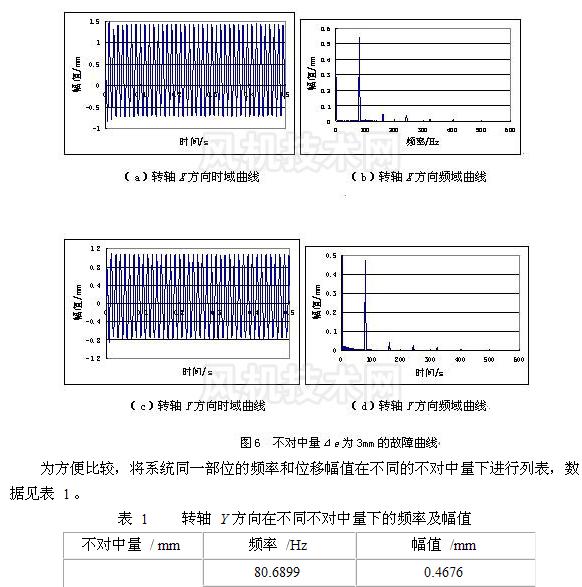

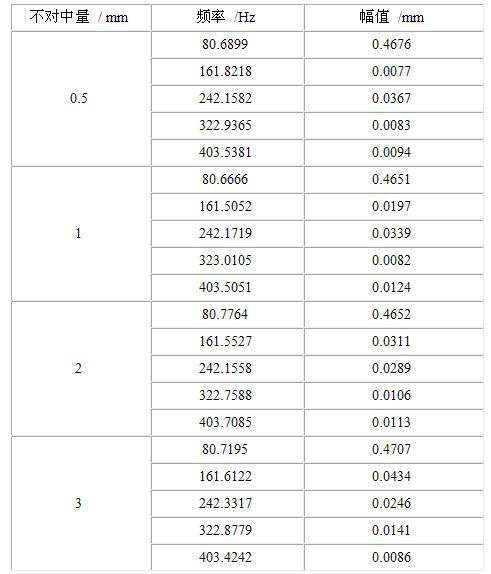

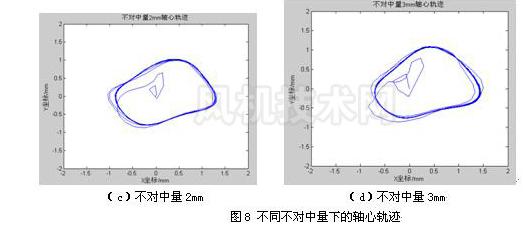

該系統所用聯軸器為半撓性聯軸器,它在工作中能自動調整微量的不對中量,并且在建模中進行等效轉化,為了更明顯的看出不對中故障的特征,取不對中量分別為0.5,1,2,3,轉速為額定轉速4843r/min,進行0.5s,300步仿真,以不對中量3mm為例,見圖6

通過對風機轉子系統的不對中故障進行的動力學仿真分析,得出結論:

(1)在齒式聯軸器不對中故障的情況下,轉子系統在振動中除基頻外,還有2倍、3被、4倍、5倍的情況

(2)對于2倍頻分量,其幅值隨著不對中量的增加而增大

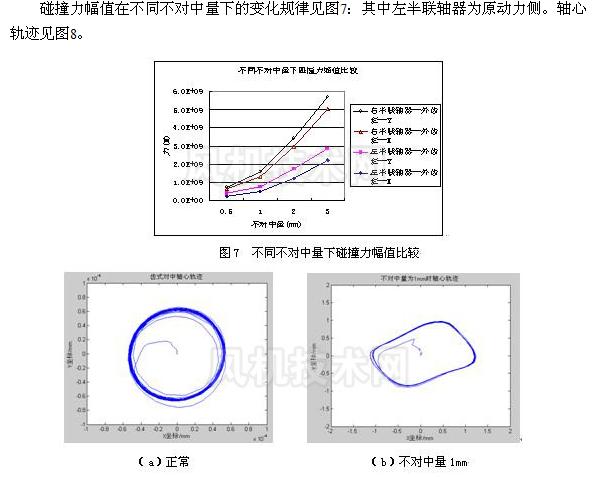

(3)軸心軌跡隨著不對中量的增大,逐漸由正常時的圓形過渡為類似香蕉形

(4)齒式聯軸器的碰撞力,其幅值與不對中量成正比,隨著不對中量的增加,力幅值線性增大。

4結論

詳細分析了齒式聯軸器的不對中故障機理,在此基礎上,利用虛擬樣機的仿真技術建立了該風機的樣機模型,進行多工況下的仿真分析,提取其特征信號,通過時域的波形圖、FFT頻譜圖,數據、曲線圖和軸心軌跡進行分析。得到不對中故障規律,仿真結果和理論分析比較,其結果相互吻合,證實了仿真結果的正確性。

參考文獻

1 韓健 齒式聯軸器聯接轉子系統的對中故障機理與識別

2 李三群等 基于虛擬樣機技術的齒輪聯軸器動力學仿真研究

3 賈長治 虛擬樣機在火炮研制及評估中的應用研究

4 夏松波 張新江 劉占生 旋轉機械不對中研究故障綜述

|