M150是小型軋機軋輥的軸承支撐座,主要使用在軋機輥軸輪的兩端支撐處。軋機在軋制過程中要產生大量的熱量,對軸承的工作產生極大的影響。

為了解決軸承座溫升問題,一般對軸承座采取循環水強制冷卻,本文中采用的軸承座的結構,頂部設置循環水槽,由不銹鋼板焊接成回路,一支軋輥上裝兩個軸承座,由軸承座底面定位槽裝入軋機床身。通過合理安排工藝,徹底解決軸承孔加工中的變形問題。

1軸承座試制分析

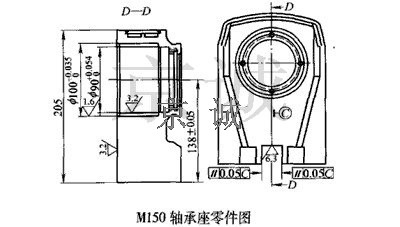

M150軸承座如附圖所示,根據軸承座的結構和功能要求,有以下尺寸精度在加工中要嚴格要求:軸承內孔Φ100H7;密封處孔內孔為Φ90H8;底部定位槽22H9;底部與中心孔的距離(138±0.05)mm.

實際使用中選用毛坯為Q345C鋼板,板厚100mm,等離子切割外形,為防止熱應力變形,機加工前需正火消除切割熱應力。軸承孔、密封槽孔等采用CK6130斜床身八刀位數控車床,其他關鍵尺寸采用精密加工中心1020銑削加工。

2 軸承孔變形因素分析

加工前對能引起軸承孔、密封槽孔變形的因素進行分析,認為有以下可能性:

(1)由于軸承座頂部較薄,冷卻水槽加工可能引起軸承孔變形。

(2)不銹鋼板焊接時引起焊接熱變形。

(3)密封槽孔背部要挖掉的材料非常多,可能會引起密封槽部的變形。

對于加工過程中的熱變形解決,可通過采用精密數控設備,在加工中充分冷卻,為獲得上述三種因素對工件的影響程度,連續加工5個零件并進行統計分析。試制工藝路線為:銑底部基準面、正面-車軸承孔、密封槽-開冷卻槽-鉆通水孔-挖密封槽背部形狀-焊接密封不銹鋼板-精銑底面和開底部定位槽。

測量方法為:每道工序對軸承孔德3個位置(如附圖所示,正面開口部,中間位置,孔底部),兩個方向(平行于底面的為X方向,垂直地面的為Y方向)進行測量。

3 檢測結果分析

(1)開冷卻槽時對軸承孔沒有影響

(2)開背面形狀時,由于切削掉的面積和體積都較大,使軸承孔沿X方向拉開,拉開幅度為0.05-0.10mm,沿Y方向也有一些舒張,幅度為0.03-0.05mm,推測原因為背部材料減小后的整體舒張。

(3)焊接后的測量數據顯示材料單向Y方向拉長,使X方向收縮0.1-0.2mm,推測為焊接冷卻后不銹鋼板冷收使軸承孔一起縮小。

(4)開底部定位槽后,從數據顯示軸承孔Y方向放大0.03-0.05mm,X方向幾乎不變。

對軸承座的加工工藝路線進行如下調整:銑底部基準面及正面-粗車軸承孔及密封槽孔,精加工余量單邊留0.3-0.5-銑冷卻水槽-鉆通水孔,粗開底部定位槽(放單邊0.3余量)-銑密封槽背部形狀-焊接密封不銹鋼板-精車軸承座孔和密封槽孔-精銑底面高度和定位槽。連續試制5個零件,通過檢測全部達到圖樣技術要求。

河北京誠聯軸器廠提供

|