齒表面粗糙度是評定聯軸器齒輪加工質量的一個重要方面,齒表面粗糙度達不到技術要求,聯軸器齒輪傳動時會發生噪聲,加劇齒面的磨損,影響齒輪的壽命,因此,必須重視研究齒表面粗糙度的問題。

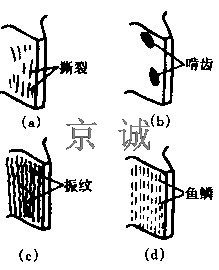

1、齒面不光的幾種常見現象

(1)撕裂 即齒面上出現一道道較深的溝紋,特別在滾刀切出位置較多(圖a)。

(2)啃齒 即齒面上出現小片凹陷的刀痕,其紋路粗糙

(3)振紋 即齒面上產生微小的振動波紋。它與正常的進刀痕不同。

(4)魚鱗 即齒面上出現魚鱗狀小凹凸斑點。

2 產生齒表面粗糙度值偏高的原因及改善措施

影響表面粗糙度有很多因素,諸如:齒坯材料表面與熱處理方法,刀具磨損、切削用量、機床-刀具-工件工藝系統剛度及切削液等,至于出現上述幾種現象的具體原因尚需進行集體分析。

(1)產生撕裂的原因及改善措施 產生撕裂的原因,主要是由于齒輪材質不勻、熱處理后硬度不一致造成的。其次是刀齒磨鈍和切削用量不當造成產生積屑瘤引起的。因此,首先要保證材質均勻,選擇適當的熱處理方法,一般正火處理較調質處理要好。為避免產生積屑瘤,切削用量要適當,要充分加注切削液。

(2)產生啃齒的原因及改善措施 產生啃齒的根本原因是滾齒時滾刀與齒坯的相對位置突然發生變化。實踐中發現,這一現象由下列因素造成。

1、滾齒機上垂直進給絲杠上方所裝油缸不穩定時,容易出現刀架進給的爬行,將齒面啃出一個個傷痕。

2、刀架導軌的楔鐵過松或過緊也會引起爬行而產生啃齒。

3、刀軸后面的兩個止推軸承有毛病,使滾齒時滾刀產生不規則的軸向竄動而發生啃齒。

4、分齒傳動鏈兩端傳動副嚙合間隙過大造成的。

消除啃齒現象的主要措施是消除滾刀與齒坯間的相對位置發生突變的可能性。為此必須注意油缸的穩壓調整,刀架導軌楔鐵松緊調整,消除刀架移動中的爬行以及注意刀軸推力軸承和分齒傳動鏈傳動副的間隙調整。

(3)產生振紋的原因及改善措施 齒面有振紋的現象比較普通,問題是振紋不能太大。產生振紋的原因是切齒中出現振動。由于機床、刀具、工件工藝系統剛性的好壞直接影響著振動的強弱。所以為減少振紋一般應增強工藝系統的剛性。

(4)產生魚鱗的原因及改進措施 齒面產生魚鱗現象的原因比較單純,主要是齒坯先熱處理問題。45鋼和40Cr鋼采用調質處理,當齒面硬度高時即容易出現魚鱗現象,如改為正火處理,此現象即可削減。

相關產品請參閱:聯軸器膜片|JM型膜片聯軸器|KC系列鏈輪聯軸器|TGL系列鼓形齒聯軸器 |