Į³─ĻüĒŻ¼į┌ÖC┤▓║═ūįäė╗»ÖCąĄŅI(l©½ng)ė“š²ÅVĘ║æ¬(y©®ng)ė├┬ō(li©ón)▌SŲ„üĒ▀BĮė╦┼Ę■ļŖÖCŻ¼ØLųķĮzĖ▄Ż¼ŠÄ┤aŲ„Ą╚į¬╝■╔ŽŻ¼║═ę╗░ŃĄ─ųŲįņÖCąĄ▓╗═¼Ą─╩ŪŻ¼▒žĒÜę¬Ū¾Ųõ▌ö│÷ŽÓī”ė┌▌ö╚ļŠ▀ėą║▄Ė▀Ą─ūĘļSąįĪŻ

┬ō(li©ón)▌SŲ„╩Ū▀BĮėÖCąĄŽĄĮy(t©»ng)Ą─“ī(q©▒)äė▌S║═Å─äė▌SŻ¼ė├ė┌é„▀fäė┴”Ą─ÖCąĄę¬╦žŻ¼Äū║§╦∙ėąĄ─ųŲįņÖCąĄČ╝╩╣ė├ĪŻ╦³Ą─╗∙▒Šū„ė├╩Ū╬³╩šā╔▌SĄ─Ų½ą─ĪóŲ½ĮŪ║═▌SŽ“╬╗ęŲš`▓ŅŻ¼Ēś└¹Ąžé„▀fäė┴”ĪŻ

Ė∙ō■(j©┤)╩╣ė├─┐Ą─Ż¼┬ō(li©ón)▌SŲ„Ą─ĘNŅÉę▓ČÓĘNČÓśėĪŻĮ³─Ļė╔ė┌╦┼Ę■±R▀_Ą─╝▒╦┘░l(f©Ī)š╣Ż¼▀mæ¬(y©®ng)Ė▀╦┘║═Ė▀Š½Č╚┐žųŲĄ─ąĶŪ¾įĮüĒįĮ▒╗ÅŖš{(di©żo)ĪŻė╚Ųõį┌▀\äė┐žųŲĘĮ├µśOŠ▀┤·▒ĒąįĪŻė├ė┌Ė▀ąį─▄ÖCąĄčbų├╔ŽĄ─┬ō(li©ón)▌SŲ„ęįĮī┘┬ō(li©ón)▌SŲ„×ķų„Ż¼╚ńĮī┘░Õ╗╔╩ĮŻ©ėųĘQĮī┘─żŲ¼ą═Ż¼▒Š╬─ęįŽ┬Š∙ĘQ×ķĮī┘░Õ╗╔╩ĮŻ®║═┬▌ą²ÅŚ╗╔ą═ĪŻė╔ė┌┬ō(li©ón)▌SŲ„Ą─£■║¾ōp╩¦║═▒│ŽČī”ÖCąĄŽĄĮy(t©»ng)Ą─æ¬(y©®ng)┤ąį║═Č©╬╗Š½Č╚Ą─ė░ĒæĘŪ│Ż┤¾Ż¼ę“┤╦į┌╩╣ė├╔ŽĒÜ╩«ĘųūóęŌĪŻ

┬ō(li©ón)▌SŲ„Ą─ĘNŅÉ

ę╗░Ń┬ō(li©ón)▌SŲ„ĘųÅŚąį║═čaāöā╔┤¾ŅÉŻ¼╝┤ÅŚąį┬ō(li©ón)▌SŲ„║═čaāö┬ō(li©ón)▌SŲ„ĪŻÅŚąį┬ō(li©ón)▌SŲ„╩Ū└¹ė├ōŽąį▓─┴ŽĄ─ūāą╬üĒ╬³╩š▌Są─š`▓ŅŻ¼╚ń▓©╝y╣▄ą═ĪóĮī┘░Õ╗╔ą═Īó┬▌ą²ÅŚ╗╔ą═Īó╩«ūųŲĮąąŪą┐pą═ęį╝░Ž─z/śõų¼ą═Ą╚ĪŻĮī┘ŅÉ┬ō(li©ón)▌SŲ„┤¾ČÓ¤o▒│ŽČŪę┼ż▐D(zhu©Żn)äéąįÅŖĪŻčaāö┬ō(li©ón)▌SŲ„╩Ū═©▀^┬ō(li©ón)▌SŲ„▓┐╝■ķgĄ─ķgŽČ║═╗¼äėüĒ╬³╩š▌Są─š`▓ŅĄ─Ż¼Š▀┤·▒ĒąįĄ─╚ńÜW╩Ž┬ō(li©ón)▌SŲ„║═╩«ūųõNą═┬ō(li©ón)▌SŲ„Ą╚ĪŻė╔ė┌╗¼äė▓┐Ģ■░l(f©Ī)╔·▒│ŽČŻ¼ę╗░Ńį┌Ė▀Š½Č╚Č©╬╗┐žųŲ╔ŽŻ¼Ųõąį─▄▒Ē¼F(xi©żn)╩ŪėąŠųŽ▐Ą─ĪŻ

┬ō(li©ón)▌SŲ„Ą─╠žąį

«ö(d©Īng)±R▀_▌Są²▐D(zhu©Żn)Ż¼▓óī”ÖCąĄŽĄĮy(t©»ng)╝ė┴╦ę╗Č©Ą─┼żŠžĢrŻ¼╚ń╣¹▒╗“ī(q©▒)äė▓┐╝■ø]ėą▀\▐D(zhu©Żn)Ż¼±R▀_Ą─▌ö│÷Ż©▐D(zhu©Żn)ĮŪ║═┼żŠžŻ®▒╗╦┼Ę■ŽĄĮy(t©»ng)Ą─ÅŚąį╦∙╬³╩šŻ¼Å─±R▀_▌SĄ─ĮŪČ╚üĒšf▀@ĘN¼F(xi©żn)Ž¾Š═ĘQ×ķ┐š▐D(zhu©Żn)ĪŻ┬ō(li©ón)▌SŲ„Ą─┐š▐D(zhu©Żn)ė╔┼ż▐D(zhu©Żn)äéąį╦∙øQČ©Ż¼äéąįįĮÅŖ┐š▐D(zhu©Żn)įĮąĪĪŻ┼ż▐D(zhu©Żn)äéąįė╔▓┐╝■Ą─ōŽąį▓─┴Ž║═╣╠Č©▓Õ▌SĄ─▌ץ─äéąį╦∙øQČ©ĪŻ

1.┼ż▐D(zhu©Żn)╠žąį

┬ō(li©ón)▌SŲ„Ą─┼ż▐D(zhu©Żn)ÅŚąį│ŻöĄ(sh©┤)╩Ū▒Ē╩Š┼ż▐D(zhu©Żn)ĘĮŽ“╔Žäéąį┤¾ąĪĄ─öĄ(sh©┤)ųĄĪŻĖ∙ō■(j©┤)▓╗═¼ĘNŅÉĄ─┬ō(li©ón)▌SŲ„Ż¼ŲõöĄ(sh©┤)ųĄę▓ėą║▄┤¾▓╗═¼ĪŻ

ņo┼ż▐D(zhu©Żn)╠žąį║═äė┼ż▐D(zhu©Żn)╠žąįį┌Įī┘┬ō(li©ón)▌SŲ„╔ŽÄū║§ø]ėą▓ŅäeĪŻĄ½╩Ūį┌Ž─z/śõų¼ą═┬ō(li©ón)▌SŲ„╔Ž╩Ūėą▓ŅäeĄ─Ż¼╚ńæ¬(y©®ng)ė├į┌▌^ęū╩▄ņo┼ż▐D(zhu©Żn)╠žąįė░ĒæĄ─╦┼Ę■±R▀_╔ŽĢrŻ¼▒žĒÜūóęŌĪŻ

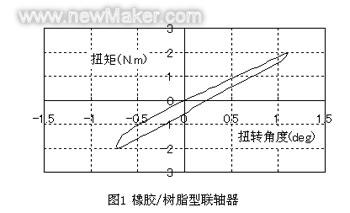

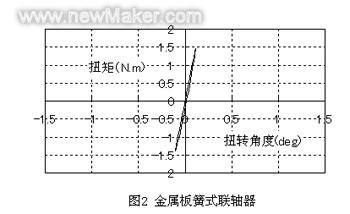

łD1║═łD2▒Ē╩ŠŽ─z/śõų¼ą═┬ō(li©ón)▌SŲ„Ą─┼ż▐D(zhu©Żn)ÅŚąį│ŻöĄ(sh©┤)║═hysteresisĄ─£yČ©ĮY(ji©”)╣¹ĪŻÅ─łDųą┐╔ęįų¬Ą└Ž─z/śõų¼ą═┬ō(li©ón)▌SŲ„Ż©łD1Ż®Ą─£■║¾ķ]Łh(hu©ón)Ū·ŠĆĄ─├µĘe║═ŽÓī”ė┌┐vū°ś╦Ą─āAą▒Č╚Š∙▒╚Įī┘░Õ╗╔╩Į┬ō(li©ón)▌SŲ„Ż©łD2Ż®┤¾ĪŻę▓Š═╩ŪšfŽ─z/śõų¼ą═┬ō(li©ón)▌SŲ„Ą─£■║¾ōp╩¦Ż©š²─µ▐D(zhu©Żn)╗žÜwįŁ╬╗ų├š`▓ŅŻ®┤¾Ż¼Ūę┼ż▐D(zhu©Żn)ÅŚąį│ŻöĄ(sh©┤)ąĪŻ¼Ųõī”Ė▀Š½Č╚▀\äė┐žųŲĄ─▓╗┴╝ė░Ēæ┴Ņ╚╦ō·(d©Īn)ą─ĪŻ

Å─łDųą▀Ć┐╔ų¬Ą└Ż¼║═Ž─z/śõų¼ą═┬ō(li©ón)▌SŲ„ŽÓ▒╚Ż¼Įī┘░Õ╗╔╩Į┬ō(li©ón)▌SŲ„Ą─£■║¾ōp╩¦ąĪŻ¼Ūęą²▐D(zhu©Żn)é„▀fš`▓ŅśOąĪŻ¼ĘŪ│Ż▀mė├ė┌Ė▀Š½Č╚▀\äė┐žųŲĪŻ Å─łDųą▀Ć┐╔ų¬Ą└Ż¼║═Ž─z/śõų¼ą═┬ō(li©ón)▌SŲ„ŽÓ▒╚Ż¼Įī┘░Õ╗╔╩Į┬ō(li©ón)▌SŲ„Ą─£■║¾ōp╩¦ąĪŻ¼Ūęą²▐D(zhu©Żn)é„▀fš`▓ŅśOąĪŻ¼ĘŪ│Ż▀mė├ė┌Ė▀Š½Č╚▀\äė┐žųŲĪŻ

2.▒│ŽČ

┬ō(li©ón)▌SŲ„Ą─▒│ŽČ╩ŪųĖį┌é„▀f┼żŠžĢrŻ¼ė╔ė┌┬ō(li©ón)▌SŲ„▓┐╝■ķg┤µį┌ėąķgŽČČ°įņ│╔é„▀f┼żŠž×ķ┴ŃĄ─¼F(xi©żn)Ž¾ĪŻĮī┘░Õ╗╔╩Į║═┬▌ą²ÅŚ╗╔ą═Ą─┬ō(li©ón)▌SŲ„▓╗┤µį┌▒│ŽČĪŻ

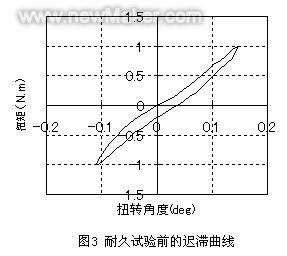

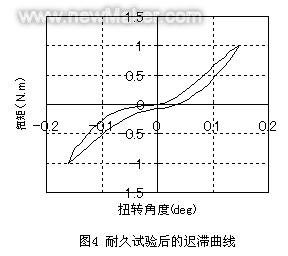

ÜW╩Ž╝░╩«ūųõNĄ╚čaāöą═┬ō(li©ón)▌SŲ„Ż¼ę“╗¼äė▓┐╝■┤µį┌ķgŽČČ°ę╗Č©┤µį┌▒│ŽČĪŻłD3║═łD4╦∙▒Ē╩ŠĄ─╩Ū╩«ūųõN┬ō(li©ón)▌SŲ„į┌Ņ~Č©┼żŠžŽ┬▀Mąą─═Š├įć“×Ū░║¾╦∙£y│÷Ą─▀t£■Ū·ŠĆĪŻ

┐╔ęįÅ─ųą┴╦ĮŌĄĮ─═Š├įć“×Ū░║¾Ą─▀t£■Ū·ŠĆ░l(f©Ī)╔·┴╦║▄┤¾Ą─ūā╗»Ż¼▒│ŽČ┴┐ę▓ļS╩╣ė├ĢrķgĄ─į÷╝ėČ°į÷╝ėĪŻę“┤╦Ż¼į┌╩╣ė├▓┐╝■ķgėą╗¼äė╗“▓┐╝■ŽÓŪČ║ŽĄ─┬ō(li©ón)▌SŲ„ĢrŻ¼▒žĒÜūóęŌ▒│ŽČę²ŲĄ─ąį─▄Ą═┴ė╗»ĪŻ

Ė▀ąį─▄┬ō(li©ón)▌SŲ„

ūŅĮ³┬ō(li©ón)▌SŲ„▒╗įĮüĒįĮČÓĄžæ¬(y©®ng)ė├į┌ÖC┤▓║═░ļī¦(d©Żo)¾wųŲįņÖCąĄĄ╚═©▀^╦┼Ę■ŽĄĮy(t©»ng)┐žųŲĄ─Š½├▄ÖCąĄ╔ŽĪŻį┌▀@ą®ŅI(l©½ng)ė“└’Ż¼║═ę╗░ŃĄ─ųŲįņÖCąĄ▓╗═¼Ą─╩ŪŻ¼▒žĒÜę¬Ū¾Ųõ▌ö│÷ŽÓī”ė┌▌ö╚ļŠ▀ėą║▄Ė▀Ą─ūĘļSąįĪŻ

╠žäe╩Ūį┌ę¬Ū¾Ė▀Ņl┬╩š²─µ▐D(zhu©Żn)Ż¼Ė▀Š½Č╚Č©╬╗ęį╝░20 000r/minęį╔ŽĄ─Ė▀╦┘ą²▐D(zhu©Żn)Ą─╣żū„ÖC┤▓╔Ž╩╣ė├ĢrŻ¼┬ō(li©ón)▌SŲ„│²┴╦▒Š╔Ē▒žĒÜŠ▀éõĖ▀äéąį═ŌŻ¼▀Ć▒žĒÜŠ▀ėą─▄─═╩▄Ę┤Å═(f©┤)┼ż▐D(zhu©Żn)žō▌dĄ─Ė▀ÅŚąįŲŻä┌Ž▐Č╚Ą──▄┴”Ż¼ęį▀mæ¬(y©®ng)Ė▀╦┘▀\▐D(zhu©Żn)ĪŻę“┤╦Ż¼│²┴╦┬ō(li©ón)▌SŲ„▒ŠüĒ▒žĒÜĄ─Ė▀äéąįĪóĄ═æT║═¤o▒│ŽČĄ╚╠ž³cęį═ŌŻ¼×ķ┴╦╠ßĖ▀Ųõ─═╩▄─▄┴”Ż¼▀x▓─ę▓┐╔ęįšf╩ŪśO×ķųžę¬Ą─ę╗Łh(hu©ón)ĪŻ

┐╔ęįŅA(y©┤)ęŖŻ¼Į±║¾ļSų°“ī(q©▒)äėŽĄĮy(t©»ng)Ą─▀M▓ĮŻ¼ī”░³└©┬ō(li©ón)▌SŲ„į┌ā╚(n©©i)Ą─ÖCąĄŽĄĮy(t©»ng)Ą─ę¬Ū¾Ģ■įĮüĒįĮĖ▀ĪŻ

▀^╚źŻ¼╚╦éāų╗╩Ūīó┬ō(li©ón)▌SŲ„ū„×ķę╗éĆÖCąĄ▓┐╝■üĒ┐╝æ]Ż¼Ą½╩ŪŻ¼ļSų°╩╣ė├┬ō(li©ón)▌SŲ„Ą─ÖCąĄčbų├▒Š╔Ēė├═ŠĄ─ČÓśė╗»Ż¼×ķ▀_ĄĮĖ³Ė▀Ą─ąį─▄Ż¼ī”ė┌┬ō(li©ón)▌SŲ„Ą─šJūRŻ¼ęčĮø(j©®ng)Å─ę╗éĆå╬╝āĄ─ÖCąĄ▓┐╝■▐D(zhu©Żn)ūā?y©Łu)ķ─▄ū¾ėęš¹éĆÖCąĄŽĄĮy(t©»ng)ąį─▄Ą─ųžę¬Ą─ÖCąĄę¬╦žĪŻ

ę“┤╦Ż¼╣Ō┐┐┬ō(li©ón)▌SŲ„ÅS╝ę¬ÜūįĄ─«a(ch©Żn)ŲĘķ_░l(f©Ī)üĒØMūŃė├æ¶Ą─ę¬Ū¾ę▓ūāĄ├įĮüĒįĮ└¦ļyĪŻ¼F(xi©żn)į┌Ż¼ė├æ¶║═ÅS╝ę┬ō(li©ón)╩ų║Žū„Ż¼╣▓═¼ķ_░l(f©Ī)Ę¹║ŽÖCąĄŽĄĮy(t©»ng)ę¬Ū¾Ą─┬ō(li©ón)▌SŲ„ęčĮø(j©®ng)│╔×ķę╗ĘN┌ģä▌ |